Si usted trabaja en alguna función relacionada a la producción o distribución en una industria ciertamente está involucrado o por lo menos ya escuchó hablar en MRP y DRP. Pero no siempre está claro en qué estos métodos son similares y en lo que divergen. En este artículo vamos a esclarecer sus funciones y trazar un paralelo entre sus características y diferencias.

Mover y consumir ítems de forma eficiente

Los dos métodos poseen objetivos semejantes: tener el ítem correcto en la cantidad correcta cuando sea necesario, buscando aumentar la eficiencia de la cadena productiva. El MRP tiene su enfoque en la producción y reposición de los ítems y el DRP en la distribución y entrega de los mismos.

MRP

Surgió en la década de 1960 como una forma de mejorar la planificación de la producción de ítems terminados, semielaborados y la compra de insumos. El método permitió la automatización de este proceso llevando a respuestas más rápidas para los cambios en la demanda.

A partir de las cantidades previstas de necesidades de un determinado producto y de las partes necesarias para fabricarlo, el MRP consulta lo que ya existe en stock de cada una de las partes y genera órdenes de fabricación y/o sugerencias de pedidos de compra para los insumos que no poseen stock suficiente para la demanda esperada.

Bill of Materials (BOM)

Parte importante para el funcionamiento correcto del MRP, la estructura del producto, o Bill of Materials, indica exactamente lo que es necesario para que se fabrique cada ítem. Con un software como SoftExpert PDM, crear y mantener las estructuras de producto se vuelve una tarea más fácil y práctica.

Ejemplificando, imagine un ítem “A” que es formado por cinco unidades del componente “B”, 10 unidades del componente “C” y ocho unidades del componente “D”. Esquemáticamente el BOM del producto “A” quedaría de esta forma:

Simulando el cálculo

Simulando de forma simplificada el proceso del MRP para el ítem “A” para una demanda de 80 unidades, y presuponiendo que no haya stock disponible de este producto, el sistema verificará la cantidad necesaria de cada componente para fabricar las 80 unidades y confrontará con su disponibilidad.

Terminados los cálculos, el sistema verificará que existe stock suficiente de los componentes “B” y “D”, pero será necesario realizar una compra de por lo menos 700 unidades del ítem “C” para atender la demanda del producto “A”.

Qué es DRP

Es el proceso a través del cual se busca tener los ítems distribuidos de la manera eficiente. Eso incluye tener los ítems correctos, en la cantidad correcta y en el local correcto a lo largo del tiempo.

Al construirse un plan de DRP, un centro de distribución central verifica la cantidad que debe ser enviada para cada almacén con base en la demanda prevista en aquella área y en el stock ya existente. A partir de estas informaciones determina la cantidad que debe ser enviada para aquel almacén.

Simulando el cálculo

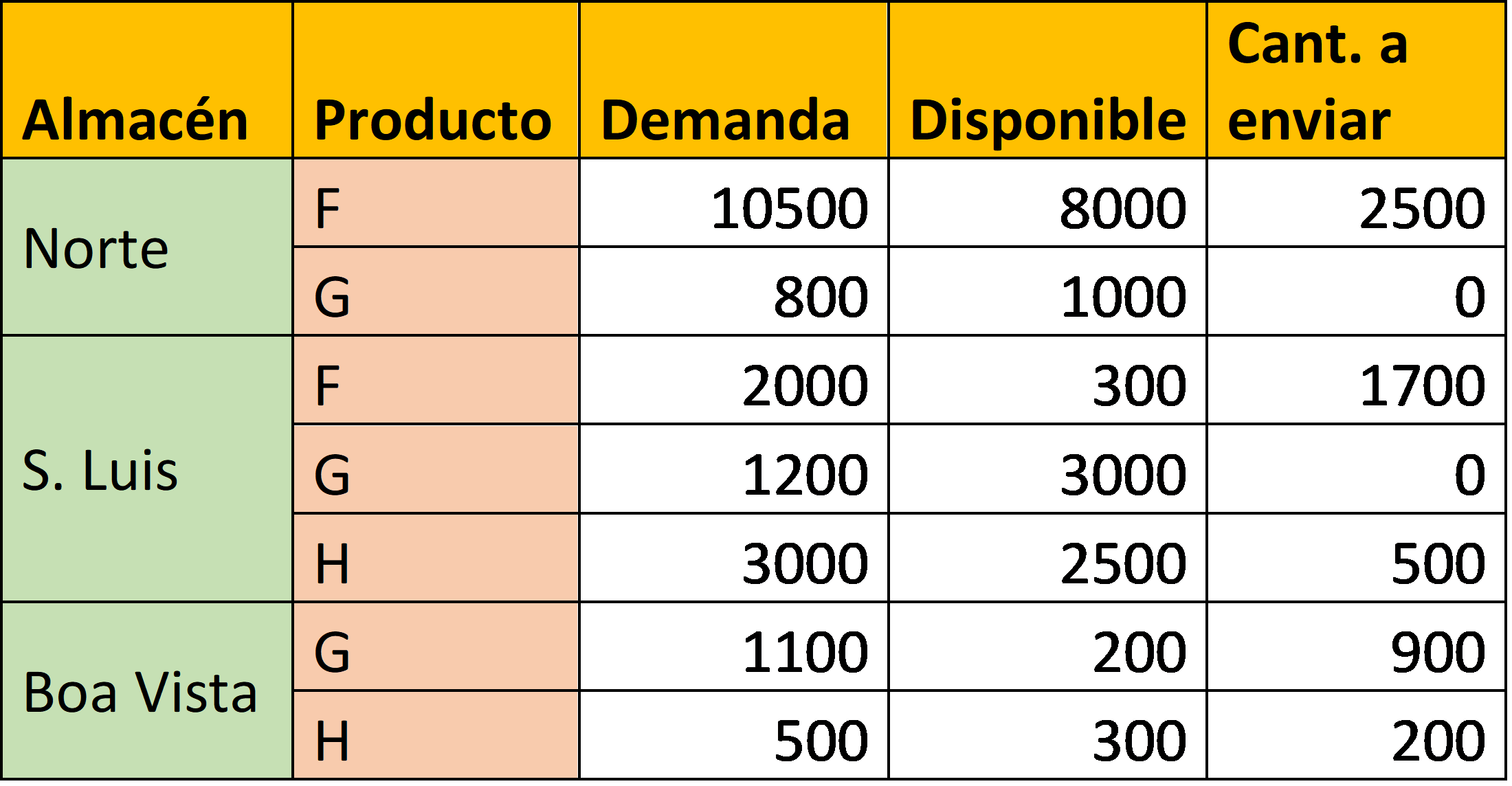

Tomándose como ejemplo simplificado un conjunto de productos “F”, “G” y “H” que es distribuido para tres almacenes “Norte”, “S. Luis” y “Boa Vista” con las cantidades necesarias expresadas en la columna “Demanda” y stock ya existente registrado en la columna “Disponible”. A partir de eso el sistema calculará la cantidad a enviar de cada producto para cada almacén.

Dependiendo de los niveles de stock y disminución en las demandas pueden ser realizadas reasignaciones entre los almacenes, las llamadas transferencias. Y si aun así no hubiere stock suficiente eso servirá de input para el MRP indicando que existe la necesidad de que se produzca y/o compre más producto.

Semejanzas entre MRP y DRP

Debemos llevar en consideración que el MRP tiene como enfoque el stock de los productos de una localización, mientras que el DRP tiene la función de balancear el inventario entre los diversos almacenes de la compañía. De cualquier forma, los dos sistemas precisan operar de forma integrada a fin de optimizar las operaciones.

En este aspecto, cuanto mejor fluya la información desde la compra de las materias primas de los proveedores hasta su entrega en la venta para el consumidor final más eficiente será la cadena de abastecimiento. Para ayudar en este desafío, cuente con las herramientas SoftExpert Workflow y Proceso, que se integran nativamente entre sí y con los principales paquetes de gestión disponibles en el mercado, capaces de proveer herramientas de MRP y DRP de excelente calidad.

Acceda a los enlaces de abajo y sepa más sobre estas herramientas: